Categoría

Buscar

Categorias de Productos

- Escaner44 productos

- Filamentos44 productos

- Impresoras44 productos

- Impresoras 3D44 productos

- Toners44 productos

Popular

-

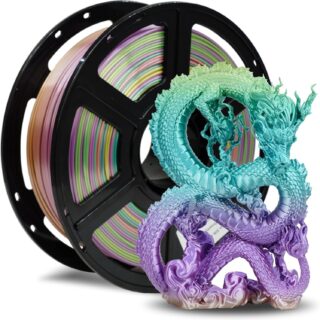

Carretes de Filamento Poliláctico AMOLEN: Alta Calidad y Precisión para Impresoras 3D

Carretes de Filamento Poliláctico AMOLEN: Alta Calidad y Precisión para Impresoras 3D

$40.00El precio original era: $40.00.$29.69El precio actual es: $29.69. -

FlashForge Filamento de Impresora 3D: Ideal para Impresiones de Alta Calidad y Detalle

FlashForge Filamento de Impresora 3D: Ideal para Impresiones de Alta Calidad y Detalle

$50.00El precio original era: $50.00.$25.99El precio actual es: $25.99. -

Filamento de Impresora 3D de Alta Precisión: Ideal para Impresión de Objetos Detallados y Complejos

Filamento de Impresora 3D de Alta Precisión: Ideal para Impresión de Objetos Detallados y Complejos

$15.99El precio original era: $15.99.$12.99El precio actual es: $12.99. -

Brother TN830XL: Cartucho de Impresora de Alta Calidad y Rendimiento

Brother TN830XL: Cartucho de Impresora de Alta Calidad y Rendimiento

$100.00El precio original era: $100.00.$84.99El precio actual es: $84.99. -

Toner Compatible TN-660: Alta Calidad y Compatible con Brother

Toner Compatible TN-660: Alta Calidad y Compatible con Brother

$50.99El precio original era: $50.99.$29.99El precio actual es: $29.99.

Galeria de Productos

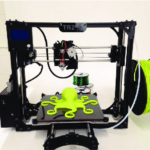

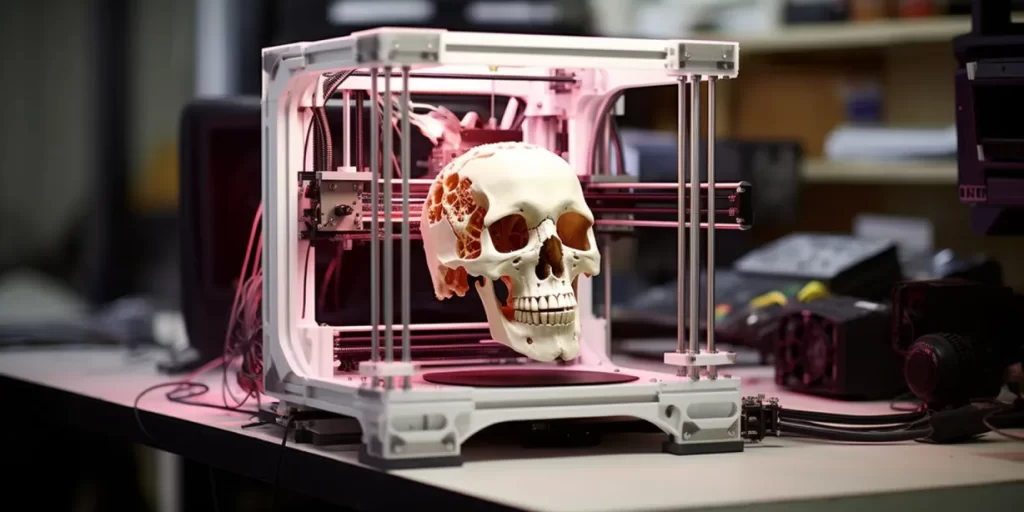

Hacer un extrusor casero para impresora 3D es una opción económica y sostenible en el mundo de la impresión tridimensional. Este componente esencial, construido con materiales accesibles y reciclados, permite transformar plástico en filamento útil para la creación de objetos 3D.

La impresión 3D ha cambiado muchos sectores:

- Prototipado rápido en industrias

- Creación de piezas personalizadas

- Desarrollo de proyectos educativos

- Innovación en medicina y arquitectura

El uso de materiales reciclados en la construcción de extrusores caseros abre nuevas posibilidades para la sostenibilidad. Las botellas PET, piezas electrónicas recuperadas y otros elementos reutilizables se convierten en componentes valiosos para crear sistemas de extrusión funcionales.

Combinar tecnología DIY (hazlo tú mismo) con materiales reciclados no solo reduce costos, también ayuda a disminuir el impacto ambiental de la impresión 3D, creando un ciclo de producción más responsable y accesible para todos los entusiastas de esta tecnología.

¿Qué es un extrusor y cómo funciona?

El extrusor es una parte fundamental de una impresora 3D. Su función principal es controlar con precisión el flujo de filamento durante el proceso de impresión, asegurando que se suministre la cantidad exacta de material en cada capa.

¿Cuáles son los componentes principales del extrusor?

El extrusor está compuesto por varios elementos que trabajan juntos para lograr una extrusión uniforme:

- Motor paso a paso: Proporciona el movimiento rotatorio controlado

- Engranaje impulsor: Dentado especial que agarra y empuja el filamento

- Rodamiento de presión: Mantiene el filamento contra el engranaje

- Sistema de tensión: Ajusta la presión sobre el filamento

- Guía de filamento: Dirige el material hacia el hotend

¿Cómo funciona el proceso de extrusión?

El proceso de extrusión comienza cuando el motor paso a paso activa el engranaje impulsor. Este engranaje, equipado con dientes específicamente diseñados, agarra el filamento y lo empuja hacia abajo. El rodamiento de presión, ubicado en el lado opuesto del engranaje, ejerce la fuerza necesaria para mantener el filamento en contacto constante con los dientes del engranaje.

La velocidad y precisión del motor paso a paso determinan la cantidad exacta de material que se alimenta al hotend. Este control minucioso permite crear impresiones detalladas y consistentes, donde cada capa se deposita con la cantidad exacta de material necesario.

¿Por qué es importante el diseño del extrusor?

El diseño del extrusor influye directamente en la calidad de impresión. Un extrusor bien calibrado minimiza problemas comunes como la subextrusión o sobreextrusión, garantizando que cada capa se forme correctamente.

El papel del hotend en el proceso de impresión

El hotend es una parte fundamental de la impresora 3D, ya que es donde se calienta y funde el filamento para convertirlo en material imprimible. Este componente esencial tiene tres partes principales:

- Boquilla: Es la parte que determina el grosor del hilo de plástico que sale.

- Bloque calefactor: Es el encargado de mantener una temperatura constante para derretir el filamento.

- Disipador térmico: Su función es evitar que el calor suba y afecte otras partes de la impresora.

La temperatura del hotend varía según el tipo de filamento que estés utilizando:

- PLA: 180-220°C

- ABS: 220-250°C

- PETG: 230-250°C

- TPU: 210-230°C

Los hotends se dividen en dos tipos principales:

All-metal hotend

- Soporta altas temperaturas

- Ideal para materiales técnicos

- Menos probabilidad de atascos

PTFE-lined hotend

- Más económicos

- Perfectos para PLA y materiales básicos

- Limitados a temperaturas menores de 240°C

La configuración correcta del hotend es esencial para obtener impresiones de calidad. Debes ajustar parámetros como:

- Temperatura según el material

- Velocidad de retracción

- Distancia de retracción

- Velocidad de impresión

Un hotend mal configurado puede causar problemas como:

- Goteo de material

- Atascos frecuentes

- Extrusión irregular

- Acabados deficientes

Materiales necesarios para construir un extrusor casero

La construcción de un extrusor casero requiere una combinación de materiales reciclados y componentes electrónicos específicos. Aquí tienes una lista detallada de los elementos necesarios:

Materiales reciclados:

- Botellas de PET limpias y trituradas

- Ventiladores de ordenadores antiguos

- Tornillos y tuercas reutilizados

- Piezas metálicas de electrodomésticos en desuso

Componentes electrónicos:

- Arduino Uno o Nano

- Motor paso a paso NEMA 17

- Driver A4988 o DRV8825

- Termistor NTC 100K

- Resistencia calefactora de 40W

- Fuente de alimentación 12V

Herramientas esenciales:

- Soldador y estaño

- Destornilladores de precisión

- Alicates

- Lima metálica

- Taladro

- Multímetro

- Sierra para metales

La selección de materiales reciclados debe priorizar aquellos en buen estado y libres de contaminantes. El PET de las botellas debe estar limpio y seco antes de su procesamiento. Los componentes electrónicos, especialmente el Arduino y el motor paso a paso, son elementos críticos que determinan la precisión y eficiencia del extrusor.

El ensamblaje requiere un espacio de trabajo organizado y bien iluminado. La disponibilidad de estas herramientas y materiales facilita la construcción y permite realizar ajustes durante el proceso de montaje.

Guía paso a paso para construir un extrusor casero

La construcción de un extrusor casero requiere atención al detalle y precisión. Aquí te presentamos los pasos esenciales:

1. Preparación del diseño

- Descarga o crea los planos del extrusor en un software CAD

- Ajusta las dimensiones según tus necesidades específicas

- Verifica la compatibilidad con tu impresora 3D

2. Ensamblaje del sistema mecánico

- Monta el motor paso a paso en la base del extrusor

- Instala los engranajes de transmisión

- Coloca los rodamientos guía

- Ajusta la tensión del mecanismo de empuje

3. Instalación del sistema electrónico

- Conecta el motor al controlador Arduino

- Configura los pines de control

- Calibra los parámetros de velocidad y torque

Consejos prácticos:

- Utiliza pasta térmica en las conexiones del hotend

- Mantén las piezas móviles bien lubricadas

- Realiza pruebas de calibración antes de la primera impresión

Puedes encontrar proyectos similares en plataformas como Thingiverse y GitHub. El proyecto “RecycleBot” ofrece un diseño open-source completo, mientras que “Filastruder” proporciona una base sólida para personalizar tu propio extrusor.

La clave del éxito radica en la precisión durante el ensamblaje y la paciencia en el proceso de calibración. Un extrusor bien construido puede procesar diferentes tipos de plásticos y mantener un flujo constante de material.

Sostenibilidad y producción de filamento reciclado con un extrusor casero

La creación de filamento reciclado con un extrusor casero representa un paso significativo hacia la sostenibilidad en la impresión 3D. El uso de plásticos reciclados reduce directamente:

- La cantidad de residuos plásticos en vertederos

- La demanda de materias primas vírgenes

- La huella de carbono asociada a la producción de filamento nuevo

El proceso de producción de filamento reciclado sigue estos pasos básicos:

- Recolección y clasificación: Separar plásticos por tipo (PET, HDPE, etc.)

- Limpieza y preparación: Eliminar etiquetas y contaminantes

- Trituración: Convertir el plástico en pequeños trozos uniformes

- Secado: Eliminar la humedad del material triturado

- Extrusión: Fundir y formar el nuevo filamento

Los plásticos más adecuados para reciclar incluyen:

- Botellas PET (bebidas)

- Envases HDPE (productos de limpieza)

- Tapas de PP (contenedores)

La calidad del filamento reciclado depende de factores como:

- Pureza del material base

- Control preciso de temperatura

- Velocidad de extrusión constante

- Calibración adecuada del diámetro

El reciclaje de plásticos para impresión 3D crea un ciclo cerrado de producción, donde los errores de impresión pueden volver a procesarse, minimizando el desperdicio y maximizando el uso de recursos disponibles.

Consideraciones finales y mejoras potenciales en el diseño del extrusor casero y el flujo del filamento

La optimización del extrusor casero requiere ajustes específicos para maximizar su rendimiento:

- Calibración de la tensión del resorte: Un ajuste preciso permite un agarre óptimo del filamento sin deformarlo

- Actualización del sistema de enfriamiento: La incorporación de ventiladores adicionales mejora la calidad de impresión

- Implementación de sensores: La adición de detectores de filamento y temperatura aumenta la fiabilidad

Las innovaciones futuras apuntan hacia:

- Sistemas de doble extrusión para materiales múltiples

- Diseños modulares para facilitar el mantenimiento

- Integración de sistemas de limpieza automática

- Mecanismos de cambio rápido de filamento

La experimentación con diferentes configuraciones de engranajes y relaciones de transmisión puede optimizar la velocidad de extrusión sin sacrificar la precisión. Los ajustes en el diámetro de la boquilla y la presión del filamento permiten adaptarse a diferentes materiales y requisitos de impresión.

Conclusión sobre la viabilidad y beneficios de hacer un extrusor casero

La construcción de un extrusor casero para impresoras 3D representa una opción viable y enriquecedora. Los beneficios van más allá del ahorro económico – esta práctica fomenta la innovación personal y contribuye activamente a la sostenibilidad ambiental.

El movimiento DIY en la impresión 3D está transformando la manera en que interactuamos con la tecnología. La creación de extrusores caseros:

- Reduce la dependencia de productos comerciales

- Permite la experimentación con materiales reciclados

- Desarrolla habilidades técnicas valiosas

- Impulsa la innovación comunitaria

La tendencia hacia la fabricación casera de componentes para impresoras 3D seguirá creciendo. Las comunidades maker comparten diseños mejorados, documentación detallada y soluciones creativas que hacen el proceso cada vez más accesible.

El futuro del DIY en la impresión 3D

La democratización de la tecnología 3D, impulsada por proyectos como los extrusores caseros, está creando un ecosistema donde la sostenibilidad y la innovación se encuentran.

La respuesta a “¿Se puede hacer un extrusor casero para una impresora 3D?” es un rotundo sí. Esta práctica no solo es posible sino que representa un paso significativo hacia un futuro donde la fabricación digital sea más sostenible y accesible para todos.

Preguntas frecuentes

¿Qué es un extrusor casero y por qué es importante?

Un extrusor casero es un dispositivo diseñado para imprimir en 3D que permite empujar el filamento hacia el hotend. Su importancia radica en la posibilidad de personalizar impresoras 3D, aprovechar materiales reciclados y fomentar la sostenibilidad en la fabricación.

¿Cuáles son las partes clave de un extrusor y cómo funcionan?

Las partes clave de un extrusor incluyen el motor paso a paso, engranajes y rodamientos. El motor impulsa los engranajes que, a su vez, mueven el filamento hacia el hotend donde se funde para ser depositado capa por capa.

¿Qué rol desempeña el hotend en la impresión 3D?

El hotend es crucial en la fusión del plástico. Se encarga de calentar el filamento hasta su punto de fusión, permitiendo que sea extruido a través de la boquilla. Existen diferentes tipos de hotends que se adaptan a diversos materiales y configuraciones.

¿Qué materiales necesito para construir un extrusor casero?

Para construir un extrusor casero necesitarás materiales reciclados como botellas de PET, componentes electrónicos básicos como un Arduino, y herramientas adecuadas para el ensamblaje.

¿Cómo puedo producir filamento reciclado con un extrusor casero?

La producción de filamento reciclado implica utilizar plásticos reciclados que se procesan mediante el extrusor casero. Esto no solo reduce residuos, sino que también ofrece beneficios ambientales al reutilizar materiales.

¿Cuáles son algunas mejoras potenciales en el diseño del extrusor casero?

Las mejoras en el diseño del extrusor pueden incluir optimizaciones en la precisión y velocidad de impresión, así como ajustes específicos según los tipos de filamentos utilizados. La innovación continua en este campo promete avances significativos.

Carlos Villalobos

Escritor en HayToner, amante de la tecnologia, experto en impresoras.

Escrito por Carlos Villalobos

Escritor en HayToner, amante de la tecnologia y experto en impresoras.

Las mejores ofertas

Libre de riesgos

Reembolso de 30 dias

100% Seguro

Compra segura

Soporte 24x7

Online las 24 horas

Las mejores ofertas

Obtenlas ahora

Envio Gratis

En ordenes seleccionadas

Conocenos

Descubre la amplia variedad de productos de impresión y tecnología en HayToner. Impresoras, impresoras 3D, escáneres, toners, filamentos y más. Encuentra lo que necesitas para llevar tu creatividad y productividad al siguiente nivel.

Read MoreActualizaciones

Product Showcase